Beispiele für:

Spannstahlbruchortungen mit dem MobiRem-System

1 | 18 Köhlbrandbrücke Hamburg

2 | 18 Spannbetondecke Prätorium, Köln

3 | 18 Brücke über die Zarow

4 | 18 EÜ Eschweiler

5 | 18 Garmisch-Partenkirchen

6 | 18 Talbrücke Uttrichshausen bei Fulda

7 | 18 Hochstraße Hannover

8 | 18 Sporthalle Mannheim

9 | 18 Parkhaus Berlin Dahlem

10 | 18 Autobahnbrücke bei Wilhelmshaven

11 | 18 Florida International University, Florida (USA)

12 | 18 Kongresshaus in Biel, Schweiz

13 | 18 Sunshine Skyway Bridge bei St. Petersburg, Florida (USA)

14 | 18 Wöhlertalbrücke bei Hildesheim

15 | 18 Altstadtringtunnel in München

16 | 18 Kochertalbrücke

17 | 18 Taubertalbrücke BAB A 81 bei Tauberbischofsheim

18 | 18 Hanns-Martin-Schleyer-Brücke in Esslingen

Spannstahlbruchortung

Achtung: Spannstahl bricht ohne Vorankündigung

Ausgewertetes Magnetbild einer Messspur mit dem REM 350 mit Kennzeichnung der Spannglieder und eines bruchartigen Signals

Was ist Spannstahlbruchortung?

Spannstahlbruchortung ist eine Technik zur Überwachung des Zustandes von Stahlkabeln, die unter Spannung stehen, indem mögliche Bruchstellen erkannt werden. Diese Technik wird häufig in Brücken, Stahlkonstruktionen und anderen Bauwerken eingesetzt, um die Sicherheit zu gewährleisten.

Situation in Deutschland

In Deutschland sind fast 70 Prozent der Brückenbauwerke an Bundesfernstraßen als Spannbetonkonstruktionen errichtet (in Abhängigkeit ihrer Brückenfläche, Stand 2004). Durch das damalige Vertrauen beim Autobahnbau der 50er bis 70er Jahre in die Spannbetonbauweise wurde nur wenig Betonstahlbewehrung verbaut.

Die Sicherheit bzw. Stabilität einer Brücke zum Beispiel oder eines Hallendachs ist abhängig von dem Zustand des verbauten Spannstahls. Von außen ist der Zustand der Betonstahlbewehrung nicht feststellbar. Erschwerend kommt hinzu, dass Spannstahlbrüche sich weder durch Risse noch durch Betonabplatzungen bemerkbar machen. Spannstahl bricht ohne Vorankündigung. Aus diesem Grund ist die Unversehrtheit des Spannstahls für die Standsicherheit von Bauwerken so wesentlich.

Magnetische Streufeldmessung

Spannstahlbruchortung mit dem Remanenzmagnetismus-Verfahren

Die große MobiRem-Messeinheit (REM 350) während der zerstörungsfreien Untersuchung von Querspanngliedern mit dem Remanenzmagnetismus-Verfahren (Spannstahlbruchortung)

Spannstahlbruchortung mit der magnetischen Streufeldmessung: Mithilfe eines Brückenuntersichtgeräts sind bei diesem Messeinsatz die Längsspannglieder im Brückenträger zerstörungsfrei mit der kleinen MobiRem-Messeinheit (REM 40) untersucht worden

Für die Untersuchung von Bauwerken stehen spezifische zerstörungsfreie Prüfverfahren zur Verfügung, um eine Einschätzung der vorhandenen Bausubstanz hinsichtlich Dauerhaftigkeit und Sicherheit zu ermöglichen. Verbreitet sind Verfahren zur Bestimmung der Betondruckfestigkeit und der Lage der Stahlbetonbewehrung.

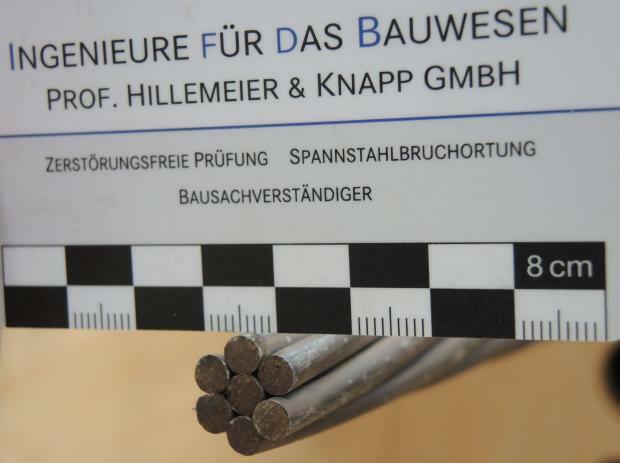

Bei Spannbetonbauwerken ist vor allem der Zustand der Spannstähle von besonderem Interesse. Neben der Ortung der Spannglieder und der Beurteilung des Verpresszustands der Hüllrohre ist vor allem die Beurteilung der Spannstähle hinsichtlich ihrer Rissefreiheit bzw. ihres Korrosionszustands von Interesse.

Die magnetische Streufeldmessung, auch als Remanenzmagnetismus-Verfahren (RM-Verfahren) und Spannstahlbruchortung bekannt, ist eine zerstörungsfreie Prüfmethode, mit der Brüche, Risse oder ausgeprägte Korrosionsbereiche an Spannstählen in Spannbetonkonstruktionen festgestellt werden können. Sie erlaubt eine schnelle und effiziente Untersuchung und liefert als Ergebnis eine aktuelle Zustandsanalyse der Spannglieder, die für eine rechnerische Abschätzung der Resttragfähigkeit des Bauwerks verwendet werden kann.

Die magnetische Streufeldmessung kann bei Spannstählen sowohl im sofortigen Verbund (Spannbetonfertigteile) als auch im nachträglichen Verbund (in verpressten Hüllrohren) durchgeführt werden, ohne dass die Konstruktion lokal zerstörend geöffnet werden muss.

Achtung

Spannstahlbrüche sind nicht durch Risse an der Betonoberfläche zu erkennen. Spannstahl bricht einfach – ohne Vorankündigung. Eine Spannstahlbruchortung in Form einer magnetischen Streufeldmessung gibt explizit Auskunft über die Standsicherheit von Bauwerken.

Das Institut für Bautechnik empfiehlt

Der REM 350 (große MobiRem-Messeinheit) bei einem Messeinsatz auf einer Straßenbrücke

Das Institut für Bautechnik empfiehlt in seiner Mitteilung vom 10.08.1992, Spannbetonkonstruktionen bei Umbaumaßnahmen oder Nutzungsänderungen auf Spannstahlbrüche hin zu untersuchen.

In Abhängigkeit der jeweiligen Einflussparameter ist es möglich, Risse bzw. Brüche in Spanngliedern bzw. -drähten schon bei einer Querschnittsminderung von etwa 10% des Gesamtquerschnitts festzustellen.

Durch eine zerstörungsfreie Bauwerksprüfung mithilfe der magnetischen Streufeldmessung (d.h. einer Spannstahlbruchortung zur Schadensanalyse) können Spannstahlbrüche in Spannbetonbauteilen explizit lokalisiert und somit entsprechende Instandsetzungsmaßnahmen auf das Notwendigste konzentriert werden.

Mit den uns zur Verfügung stehenden Prüfgeräten können wir nahezu jedes Spannbetonbauwerk bzw. Spannbetonbauteil auf Brüche in den Spanngliedern zerstörungsfrei untersuchen. Je nach Art der Konstruktion bzw. je nach dem Verlauf der Spannglieder kommen verschiedene Messeinheiten zum Einsatz.

Bereits geprüfte Bauwerksarten

Für die folgenden Bauwerksarten hat sich das Verfahren der magnetischen Streufeldmessung bzw. der Spannstahlbruchortung bereits qualifiziert:

- Fahrbahnplatten von Brückenbauwerken (Straßen- und Autobahnbrücken) mit einer Untersuchungsleistung von bis zu 3.600 m² am Tag

- Bodenplatten von Parkhäusern (Parkdecks)

- Spannbetonbinder von Hallenbauwerken (Schwimm-, Sport- und Industriehallen) und Geschossdecken

- VT-Falten und HP-Schalen (Hyperboloidschalen) von Hallendächern

- Spannbetonträger von Brückenbauwerken

- Tankbehälter in Spannbetonbauweise

Eine speziell für das Prüfverfahren der Spannstahlbruchortung programmierte Messsoftware ermöglicht eine erste Einschätzung des Zustands des Bauteils unmittelbar im Anschluss an die Messung. Eine detaillierte analytische Auswertung der Messdaten erfolgt im Nachgang des Messeinsatzes.

Warum versagen Spannstähle?

Die Gefahr des Versagens von Spanndrähten besteht bei alterungsempfindlichen Spannstählen, bei mangelhaftem Korrosionsschutz oder aufgrund äußerer Einflüsse z.B. das versehentliche Anbohren der Spannglieder.

Spannbetonbauwerke, die vor 1975 hergestellt worden sind, können aufgrund der Sprödbruchanfälligkeit der Spannstähle hinsichtlich der Dauerhaftigkeit und Resttragfähigkeit beeinträchtigt sein. Zu den sprödbruchempfindlichen Spannstählen zählen u.a. der „Neptun N40“ und der „Sigma oval“. Spannungsrisskorrosionsempfindliche Spannstähle wurden bis 1978 verbaut. Auch der vergütete Hennigsdorfer Spannstahl bis zum Produktionsende 1982 weist diese Materialempfindlichkeit auf. Die Bruchempfindlichkeit dieser Spannstähle ist unabhängig von Umfeldbedingungen, selbst wenn die Hüllrohre vollständig verpresst sind.

Mangelhafter Korrosionsschutz erhöht die Bruchwahrscheinlichkeit sämtlicher Spannstahlsorten, insbesondere wenn Chloride durch Tausalze oder Aerosole (Schwimmbadatmosphäre, Desinfektion) den Beton durch Diffusion durchdringen und Hüllrohre nicht vollständig verpresst sind. Gefährdete Bereiche lassen sich ebenfalls mit der Potentialfeldmessmethode erkennen.

Brückenbauwerke weisen sowohl in Längs- als auch in Querrichtung eine Vorspannung auf. Neben den Längsspanngliedern, die die Brückenträger oder die Hohlkastenstege vorspannen, sind vor allem auch die Querspannglieder im Hinblick auf die verwendete Spannstahlart, auf die starke Chloridbelastung durch den Einsatz von Tausalzen und auf den steigenden Güterverkehr unter besondere Beobachtung zu stellen.

Professionelle Spannstahlbruchortung: Unser Team kann auf eine langjährige Erfahrung in der Anwendung der magnetischen Streufeldmessung zurückgreifen und entwickelt entsprechende Prüfgeräte stetig weiter, um auch den schwierigsten Aufgaben hinsichtlich zerstörungsfreier Prüfungen gerecht zu werden.

Mit unserer Messtechnik haben wir bereits zahlreiche Dachkonstruktionen von Sport- und Industriehallen, Deckenkonstruktionen von Parkhäusern, Spannbetonbehälter und Brückenkonstruktionen (Brückenträger und Fahrbahnplatten) erfolgreich untersucht ( Referenzen ).

Spannstahlbruchortung

Magnetische Streufeldmessung im Bauwesen

Seit über 90 Jahren wird die magnetische Streufeldmessung in der Werkstoffprüfung angewandt, in Deutschland seit Ende der 80er Jahre im Bauwesen für die Spannstahlbruchortung. Zu Beginn war es nur bei Spannbetonbauteilen mit Spanngliedern im sofortigen Verbund einsetzbar. Im Laufe der 90er Jahre fand das zerstörungsfreie Verfahren auch Anwendung für Spannglieder mit nachträglichem Verbund.

Seit dieser Zeit ist die magnetische Streufeldmessung, auch als Remanenzmagnetismus-Verfahren (RM-Verfahren) und Spannstahlbruchortung bekannt, bei jedem Spannbetonbauwerk bzw. Spannbetonbauteil mit den unterschiedlichsten Randbedingungen als zerstörungsfreies Prüfverfahren anwendbar. Je nach Konstruktion des zu untersuchenden Bauteils kommen speziell entwickelte Messeinheiten zum Einsatz.

Der physikalische Effekt und das Messprinzip der Spannstahlbruchortung

Das Remanenzmagnetismus-Verfahren nutzt die ferromagnetischen Eigenschaften des Spannstahls, um Brüche oder auch Risse in den Spanndrähten zerstörungsfrei zu lokalisieren. Der Spannstahl besitzt infolge des Erdmagnetfelds, der Verwendung von Hubmagneten während der Herstellung oder anderer magnetischer Einflüsse ein undefiniert eingeprägtes Magnetfeld.

Um ein für die Untersuchung notwendiges definiertes Magnetfeld zu erhalten, wird das zu untersuchende Spannglied von der Bauteiloberfläche aus magnetisiert. An Bruchstellen einzelner Spanndrähte treten magnetische Streufelder auf, die vergleichbar sind mit Streufeldern an gebrochenen Stabmagneten (Dipolbildung an der Bruchstelle).

Nach der Magnetisierung wird die magnetische Flussdichte entlang des Spanngliedverlaufs mit Magnetsensoren (z.B. Hallsonden) an der Betonoberfläche gemessen und aufgezeichnet. Die magnetische Flussdichte setzt sich aus einer transversalen Komponente (orthogonal / rechtwinklig zur Betonoberfläche) und einer axialen Komponente (parallel zur Betonoberfläche) zusammen.

Spanndrahtbrüche verursachen einen charakteristischen Signalverlauf, bei dem sich der Bruch an der Stelle befindet, an der die transversale Komponente einen Wendepunkt und die axiale Komponente ein Extremum besitzt. Die Stärke des Signals gibt Auskunft über die Querschnittsschwächung des Stahls.

Keine Hindernisse – aber Einflussparameter – für das Messergebnis bei der Spannstahlbruchortung sind:

- die Betondeckung (bis zu 25 cm)

- die Anordnung und der Grad der Stahlbetonbewehrung

- stählerne Einbauteile

- metallkaschierte Dichtungsbahnen