MobiRem – Messeinheiten

für mobile zerstörungsfreie Spannstahlprüfungen

Die GreyOne – 70 Sensoreinheit bei einer Untersuchung von vorgespannten Hohlkästen

GreyOne – Sensoreinheit

Unsere GreyOne – Sensoreinheit ist für die Untersuchung von vorgespannten Hohlkästen (Brückenbauwerke, Deckenkonstruktionen) entwickelt worden. Die in der Regel eingeschränkte Zugänglichkeit und niedrige Arbeitshöhe in den Hohlkastenkonstruktionen erfordern maximale Flexibilität an die Messtechnik und an das Messteam. Diese Sensoreinheit ermöglicht die Untersuchung von Spanngliedern in vertikalen und horizontalen Bauteilen. Die Sensorbreite ist hierbei von 0,40 m bis 1,50 m individuell anpassbar.

- Untersuchung von Spannbetonhohlkastenkonstruktionen

- Einsetzbar ab einer Arbeitshöhe von 0,50 m möglich

- Flächige Darstellung der Spanngliedsituation

Messung unter extremen Bedingungen (Arbeitshöhe 70 cm)

Projektion des Messbildes auf den untersuchten Bereich

Beengte Arbeitsbedingungen im Hohlkasten

Die U-Sensoreinheit bei einer Untersuchung von vorgespannten Trägern (PI-Platten)

U – Sensoreinheit

Die U-Sensoreinheit ist speziell für die Untersuchung von vorgespannten Träger-Querschnitten entwickelt worden. Die Anordnung der Magnetsensoren ermöglicht mit nur einer Überfahrt des zu untersuchenden Bauteils die gleichzeitige Messung des magnetischen Streufelds von allen drei Trägerseiten (beide Stegseiten und den Untergurt).

Je nach Bauteilquerschnitt wird die U-Sensoreinheit an die Geometrie der Trägerseiten angepasst. Somit können nahezu sämtliche Spannbetonträger schnell, effizient und zerstörungsfrei auf Brüche in den Spanngliedern / Spanndrähten untersucht werden.

- schnelle Untersuchung von Spannbetonträgern und von Trägern von Spannbeton-PI-Platten

- Untersuchung beider Stegseiten und des Untergurts in nur einem Arbeitsgang

- U-Sensoreinheit kann nahezu an jede Bauteilgeometrie angepasst werden (Anpassung an Steghöhe und Gurtbreite)

Die U-Sensoreinheit mit langen Schenkeln für die Untersuchung von Spannbetonbindern

Die U-Sensoreinheit bei einer Untersuchung von Spannbetonbindern einer Turnhalle

Die BlueOne – 300 Sensoreinheit im Einsatz bei 2,00 m Arbeitshöhe

BlueOne – Sensoreinheit

Die BlueOne ist eine weiterentwickelte 1,50 m bis 3,00 m breite Sensoreinheit (vgl. REM 350), die kabellos das magnetische Streufeld der zu untersuchenden Fläche misst und aus den Messdaten flächige schwarz-weiß skalierte Magnetbilder generiert. Durch die Darstellung der Messergebnisse (Sensorbreite x Messlänge) in einem Flächenbild kann die Bewehrungssituation in diesem gesamten Bereich visuell interpretiert und entsprechend ausgewertet werden.

- Aufnahme von flächigen Magnetbildern

- visuelle Darstellung der gesamten Bewehrungssituation in der Untersuchungsfläche

Die BlueOne – 300 Sensoreinheit im Einsatz bei 1,10 m Arbeitshöhe

Die BlueOne – 150 bei der Untersuchung von Spannlitzen einer Deckenkonstruktion mit hyperbolischen Paraboloidschalen (HP-Schalen)

Der REM 40 (kleine MobiRem-Messeinheit) bei einer zerstörungsfreien Prüfung von Spannbetonbindern einer Schwimmhallen-Deckenkonstruktion mit hyperbolischen Paraboloidschalen (HP-Schalen)

REM 40 – kleine MobiRem-Messeinheit

Der REM 40 besteht aus einem Elektromagneten mit integrierter Sensoreinheit (Gewicht etwa 30 kg), mit der weitestgehend sämtliche Spannbetonbauteile des Hochbaus und Hallenbaus untersucht werden können. Um das jeweilige Spannglied bis zur Remanenz (magnetische Sättigung) magnetisieren zu können, wird die Magnet-Sensor-Einheit wiederholt über die Betonoberfläche auf der Projektion des jeweiligen Spannglieds geführt. Für eine zerstörungsfreie Untersuchung mit dem REM 40 ist die vorherige Ortung und Kennzeichnung der zu untersuchenden Spannglieder mittels Georadar o.ä. und anhand der Planunterlagen notwendig. Für die Stromversorgung sind 230 V (Normalstrom) ausreichend.

Zu untersuchende Bauteile sind z.B.:

- Dach- / Deckenkonstruktionen aus Spannbeton (VT-Falten, HP-Schalen, Träger),

- Brückenträger (geradliniger und parabelförmiger Verlauf der Spannglieder)

REM 40: Untersuchung von VT-Falten einer Schwimmhalle

Für die Untersuchung von Bauteilen mit dem REM 40 stehen verschiedene Führungssysteme zur Verfügung, mit denen die Messeinheit explizit an den jeweiligen Spanngliedverlauf angepasst werden kann:

- Fahrbares Führungssystem bei geradlinig verlaufenden und an der Oberseite des Bauteils liegenden Spanngliedern, wie z.B. bei Bodenplatten von Parkdecks oder Dachkonstruktionen von Sporthallen (z.B. VT-Falten).

- Gitterträger-Schienensystem mit variablen Längen bei geradlinig verlaufenden Spanngliedern in Brückenträgern und Dach- / Deckenbindern. Das Gitterträger-Schienensystem kann sowohl stehend als auch hängend verwendet werden und lässt sich in seiner Höhe justieren. Dadurch können sowohl die in der Unterseite als auch die seitlich im unteren Flansch liegenden Spannglieder abgefahren werden.

- Hängendes Rohrsystem mit variablen Längen bei parabolisch verlaufenden Spanngliedern von z.B. Brückenträgern oder Brückenhohlkästen. Mittels Bohrungen im Träger selbst oder in der darüber liegenden Konstruktion kann das Rohrsystem individuell dem Spanngliedverlauf angepasst werden.

REM 150 – mittlere MobiRem-Messeinheit

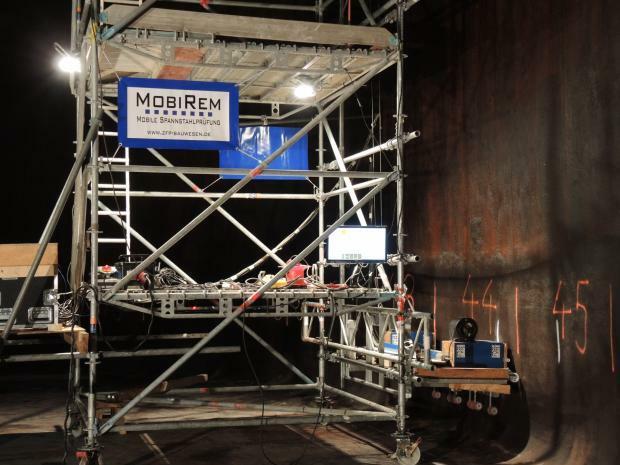

REM 175: Spannstahlbruchortung bei horizontal verlaufenden Spanngliedern im Wandbereich eines Spannbetontankbehälters

Der REM 150 basiert auf der Grundlage des REM 350 und besteht aus einem etwa 200 kg schweren regelbaren Elektromagneten mit einer angehängten Sensoreinheit. Der Magnet hat eine Breite von 1,50 m und ist auf einer handgeführten Fahreinheit montiert. In Abhängigkeit des Stahlquerschnitts und der Tiefenlage der zu untersuchenden Spannglieder wird die mittlere Messeinheit auf 1,50 m (REM 150), 1,75 m (REM 175) oder 2,00 m (REM 200) angepasst.

Die Sensoreinheit ist identisch mit der des REM 350. Sie kann sowohl im aktiven Magnetfeld als auch das remanente Magnetfeld messen. Durch das geringere Gewicht im Vergleich zur großen MobiRem-Messeinheit ist der REM 150 leichter handhabbar und damit besonders geeignet für Spannbetonplatten mit beengten Platzverhältnissen, z.B. Deckenplatten in Parkhäusern.

Im Gegensatz zu der REM 40 – Messeinheit ist es hierbei nicht notwendig, die Spannglieder vor der Messung mit anderen zerstörungsfreien Untersuchungsmethoden (z.B. Radar) zu lokalisieren. Auch eine einmalige Überfahrt ist ausreichend, um die gewünschten magnetischen Informationen der Spannglieder zu erhalten.

Für die Untersuchung von vorgespannten Tankbehältern wurde eigens für diese Messeinheit eine Hubplattform konstruiert, die es ermöglicht, den REM 150 mitsamt der Sensoreinheit senkrecht an der Behälterwand entlang zu führen. Wandbereiche mit einer Fläche von bis zu 600 m² werden in etwa drei Tagen zerstörungsfrei auf Spannstahlbrüche untersucht.

REM 350 – große MobiRem-Messeinheit

REM 350: Magnetische Streufeldmessung auf einer Straßenbrücke

Der REM 350 besteht aus einem regelbaren Elektromagneten, montiert auf einer elektrohydraulisch angetriebenen Fahreinheit und einer angehängten Sensoreinheit. Die Fahreinheit mit dem Elektromagneten hat ein Gewicht von drei Tonnen und eine Breite von 3,50 m.

Der REM 350 fährt das Brückenbauwerk in Längsrichtung ab. Während der Überfahrt der quer in der Fahrbahnplatte liegenden Querspannglieder werden diese bis zur Sättigung remanent (bleibend) magnetisiert. Die nachgeführte Sensoreinheit nimmt das magnetische Streufeld der magnetisierten Spannglieder auf.

Im Gegensatz zu der REM 40 – Messeinheit ist es hierbei nicht notwendig, die Spannglieder vor der Messung mit anderen zerstörungsfreien Untersuchungsmethoden (z.B. Radar) zu lokalisieren. Auch eine einmalige Überfahrt ist ausreichend, um die gewünschten magnetischen Informationen der Querspannglieder zu erhalten.

Mit dem REM 350 wurden zahlreiche Brückenbauwerke untersucht, z.B. die Kochertalbrücke, die Schüpfbachtalbrücke, die Taubertalbrücke oder die Sunshine Skyway Bridge (USA/Florida). Das Ergebnis der ausgewerteten Messdaten spiegelt den tatsächlichen Zustand der Spannglieder wieder und ermöglicht eine realitätsnahe Einschätzung der Sicherheit und der Zuverlässigkeit des Bauwerks.

Die Vorteile der REM 350 – MobiRem-Messeinheit

- die Messung kann unabhängig von der Oberflächenbeschaffenheit der Brückenfahrbahnplatte erfolgen (Asphaltdeckschicht / abgefräste Betonoberfläche)

- die Erfassungsbreite der Messdaten von der angehängten Sensoreinheit beträgt 3,0 m

- eine vorhergehende Lageermittlung der Querspannglieder mit z.B. Georadar ist nicht erforderlich

- pro Tag können bis zu 1.200 m einer Fahrspur gemessen werden entsprechend einer Fläche von etwa 3.600 m²

- die Messsoftware ermöglicht eine erste Einschätzung des Zustands unmittelbar im Anschluss an die Messung

- eine detaillierte Beurteilung der Messdaten erfolgt später durch eine rechnerunterstützte Feinauswertung

Untersuchung der Querspannglieder einer Autobahnbrücke mit dem Remanenzmagnetismus-Verfahren (REM 350) im Rahmen einer Nachtmessung

Weitere Geräte, die uns ein zerstörungsfreies Prüfen ermöglichen

Betonprüfhammer „SilverSchmidt PC-N“

Betonprüfhammer “SilverSchmidt PC-N” der Firma Proceq

Der Betonprüfhammer “SilverSchmidt PC-N” der Firma Proceq zur Ermittlung der Betondruckfestigkeit funktioniert nach dem Prinzip der Energie- und Geschwindigkeitsdifferenz (Ermittlung des Q-Werts) und entspricht den Normen DIN EN 12504-2 und DIN EN 13791. Die Bestimmung des Q-Werts bietet gegenüber der herkömmlichen Rückprallhammerprüfung auch die Möglichkeit, hochfeste Betone (bis C 80/95) und Leichtbetone hinsichtlich ihrer Druckfestigkeit zu bewerten.

Bei der zerstörungsfreien Prüfung mit dem Rückprallhammer wird ein Schlaggewicht mithilfe einer gespannten Feder auf einen Schlagbolzen geschleudert, der wiederum infolge der Elastizität des Betons zurückprallt (Rückprall). Dieser Rückprall dient als Kennwert für die Härte des zu prüfenden Betons. Die Rückprallzahl kann aus der Rückprallstrecke (R-Wert) oder als Basis von Geschwindigkeits- oder Energiemessungen (Q-Wert) ermittelt werden.

Die Durchführung von Messungen mit dem Rückprallhammer sind in der DIN EN 12504-2 geregelt, die Beziehung zwischen dem Prüfergebnis und der Druckfestigkeit behandelt die DIN EN 13791. Die Gültigkeit der Messungen ist beschränkt auf den oberflächennahen Bereich, weswegen die Karbonatisierung des Betons einen Einfluss auf die Messwerte haben kann.

Betondeckungsmessgerät “BDM 1” der Firma Würth

Betondeckungsmessgerät „BDM 1“

Mit dem Betondeckungsmessgerät „BDM 1“ der Firma Würth, auch unter dem Namen „Lithoscope“ bekannt, wird zerstörungsfrei die Stahlbetonbewehrung geortet und deren Betondeckung gemessen. Das Messgerät erzeugt ein magnetisches Wechselfeld, welches durch die ferromagnetischen Bewehrungsstäbe während der Führung über die Betonoberfläche beeinflusst wird.

Durch die Möglichkeit der flächenhaften Darstellung der Ergebnisse ist das Gerät besonders geeignet für die Überprüfung der Qualität der Betondeckung von großflächigen Bauteilen (z.B. im Rahmen von Instandsetzungsmaßnahmen von Parkhäusern). Durch seine einfache Bedienung können die Prüfaufgaben schnell und wirtschaftlich durchgeführt werden.

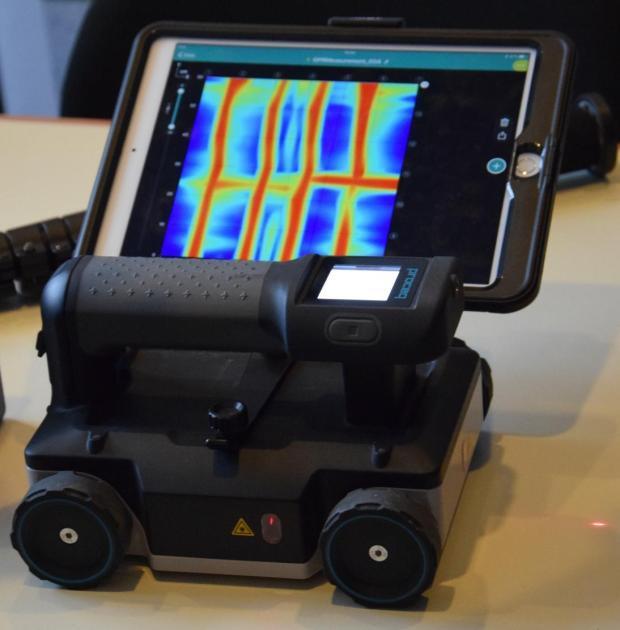

Radargerät „GPR Live“ der Firma Proceq

Radargerät „GPR Live“

Für die Durchführung des Radarverfahrens wird das Radargerät „GPR Live“ der Firma Proceq eingesetzt. Das Wort Radar steht für „Radio Detection and Ranging“ und beschreibt die Ortung von Objekten mithilfe elektromagnetischer Impulsen sowie die Ermittlung des Abstands zu dem Objekt.

Die elektromagnetischen Wellen werden über eine Antenne in das Bauteil eingeleitet und an Objekten mit abweichenden elektromagnetischen Eigenschaften (z.B. Permittivität) teilweise bis vollständig reflektiert. Die reflektierten Wellen werden von einer Empfangsantenne aufgenommen und danach analysiert.

Da die Radarwellen vollständig an metallischen Objekten reflektiert werden (Totalreflexion), ist das Radarverfahren geeignet für die Ortung von Bewehrung und von metallischen Hüllrohren. Sehr dicht angeordnete Bewehrungsstäbe und dünne Metallfolien haben eine abschirmende Wirkung, weswegen eine Ortung von dahinterliegenden Objekten nicht möglich ist. Da im Gegensatz zu dem Ultraschallverfahren an Luftschichten keine Totalreflexion stattfindet, können mit Radar auch Mehrschichtsysteme mit hohem Luftanteil untersucht werden.

Multidetektor “D-tect 150 SV Professional” der Firma Bosch

Multidetektor „D-tect 150 SV Professional“

Der Multidetektor „D-tect 150 SV Professional“ der Firma Bosch arbeitet auf Basis der Radartechnik und ermöglicht eine schnelle und einfache Ortung von Bewehrungsstäben bis in eine Tiefe von etwa 15 cm. Vor allem bei engen Stababständen und geringen Betondeckungen (z.B. vorgespannte Hyperboloid-Dachschalen) liefert dieses Gerät im Vergleich zu anderen Verfahren gute Ergebnisse.

Neben der herkömmlichen Stahlbetonbewehrung ist es mit diesem Gerät auch möglich, Kunststoffrohre, Holzbalken und spannungsführende Leitungen zerstörungsfrei zu orten.

Ultraschallgerät “Pundit PL-200PE”

Ultraschallgerät “Pundit PL-200PE” der Firma Proceq

Für die Durchführung von Ultraschallmessungen kommt das Ultraschallgerät „PUNDIT PL-200PE“ der Firma Proceq zum Einsatz. Mithilfe verschiedener Ultraschallmessköpfe können sowohl Durchschallungsprüfungen (Zugang von gegenüberliegenden Bauteilseiten) als auch Messungen mit dem Ultraschallecho-Verfahren (Zugang von einer Bauteilseite) durchgeführt werden.

Die Anwendungsgebiete reichen hierbei von der Bestimmung der Ultraschall-Impulsgeschwindigkeit, der Beurteilung der Homogenität der Betonbauteile, Bestimmung der Risstiefe, Bestimmung der Bauteildicke bis hin zur Ortung von Hohlstellen, Kiesnester und Einbauteilen (z.B. Hüllrohre), je nach Wahl der Prüfköpfe.

Bei der zerstörungsfreien Untersuchung mit Ultraschall werden mithilfe eines Schallsenders elastische Wellen in einem Bauteil angeregt, die nach dem Durchlaufen des Bauteils von einem Empfänger aufgenommen und hinsichtlich Veränderungen analysiert werden. Sind beide Bauteilseiten zugänglich, d.h. der Sender und der Empfänger befinden sich auf gegenüberliegenden Seiten, so handelt es sich um das Durchschallungsverfahren.

Vom Ultraschallecho-Verfahren wird gesprochen, wenn sich der Sender und der Empfänger auf derselben Seite des Bauteils befinden. Diese Anordnung ist im Bauwesen der Regelfall.

Die Ultraschallprüfung nutzt den physikalischen Effekt, dass elastische Wellen an Schichtgrenzen reflektiert werden. Die Reflexion ist umso stärker, je größer der Impedanzunterschied zwischen zwei Materialien ist (Produkt zwischen Rohdichte und Ausbreitungsgeschwindigkeit). Aus diesem Grund findet an Grenzflächen zu Luft (Hohllagen, Übergang Bauteil zur Außenseite) nahezu eine Totalreflexion statt, selbst an Luftschichten mit einer Dicke im Submillimeterbereich.