Betonqualität prüfen ► » ZFP » Beurteilung der Betonqualität

SVB-Betonage bei der Filstalbrücke

Gutachterliche Begleitung als EBA-Gutachter

Gutachterliche Begleitung der SVB-Betonage (Filstalbrücke, 2021)

Die Filstalbrücke auf der DB Neubaustrecke Wendlingen-Ulm ist die mit 85 Metern dritthöchste Eisenbahnbrücke Deutschlands. Die monolithischen Knotenpunkte der Anschlüsse der Schrägstiele an den Überbau wurden in selbstverdichtendem Beton ausgeführt.

Bei selbstverdichtendem Beton werden an die Herstellung, den Transport, den Einbau und an die Verarbeitung hohe Anforderungen gestellt, insbesondere an die bauausführende Firma, das Betonwerk, die Qualität der Schalung, die Durchführung, die Überwachung der Betonage und die Qualitätskontrolle. Besondere Maßnahmen wurden für die Überwachungen, Begutachtungen und Sonderinspektionen geplant.

Zur Beherrschung der Rahmenbedingungen und der Details für das Betonieren wurde eine gutachterlich begleitete Probebetonage gefordert. Sämtliche Maßnahmen standen im Einvernehmen mit der Deutschen Bahn und wurden vom Ingenieurbüro Schießl Gehlen Sodeikat GmbH gutachterlich bewertet.

Das Eisenbahnbundesamt bestand auf einem von ihm anerkannten Prüfsachverständigen, dem EBA-Gutachter. Im Einvernehmen aller Beteiligten wurde mit der Deutschen Bahn ein Inspektionskonzept erstellt, in dem Umfang, Intervalle, Inspektionsmethoden und Inspektionstiefen festgeschrieben waren und deren Einhaltung von dem EBA-Gutachter kontinuierlich mitverfolgt und dokumentiert wurde.

Beurteilung der Betonqualität und des Konstruktionsaufbaus

Betondruckfestigkeit, Homogenität, Kiesnester, Einbauteile, Dicke des Bauteils

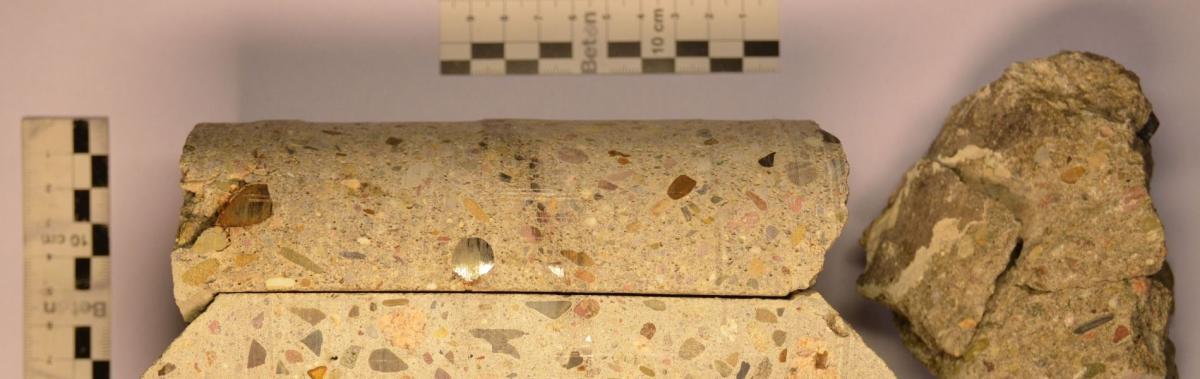

Begutachtung eines entnommenen Bohrkerns

Für die zerstörungsfreie Prüfung der Betondruckfestigkeit kommt der Betonprüfhammer “SilverSchmidt PC-N” der Firma Proceq zum Einsatz

Ermittlung der Betondruckfestigkeit

Die Rückprallhammerprüfung ist ein zerstörungsfreies Prüfverfahren zur Bestimmung der Druckfestigkeit von Betonbauteilen. Bei Bestandsbauwerken wird der Rückprallhammer vor allem zur Bestimmung der Gleichmäßigkeit der Betondruckfestigkeit eingesetzt, wodurch Bereiche mangelhafter Qualität erkannt werden können. Weiterhin lässt sich mit der Rückprallhammerprüfung die Betondruckfestigkeitsklasse abschätzen.

Für eine explizite Bestimmung der Betondruckfestigkeit lässt sich die Rückprallhammerprüfung auch mit der Prüfung von entnommenen Bohrkernen kombinieren. Diese Kombination hat den Vorteil, dass mit der Gleichmäßigkeitsüberprüfung nur wenige Bereiche durch die zerstörungsarme Entnahme von Bohrkernen „beschädigt“ werden müssen.

Bei der zerstörungsfreien Prüfung mit dem Rückprallhammer wird ein Schlaggewicht mithilfe einer gespannten Feder auf einen Schlagbolzen geschleudert, der wiederum infolge der Elastizität des Betons zurückprallt (Rückprall). Dieser Rückprall dient als Kennwert für die Härte des zu prüfenden Betons. Die Rückprallzahl kann aus der Rückprallstrecke (R-Wert) oder als Basis von Geschwindigkeits- oder Energiemessungen (Q-Wert) ermittelt werden.

Die Durchführung von Messungen mit dem Rückprallhammer sind in der DIN EN 12504-2 geregelt, die Beziehung zwischen dem Prüfergebnis und der Druckfestigkeit behandelt die DIN EN 13791. Die Gültigkeit der Messungen ist beschränkt auf den oberflächennahen Bereich, weswegen die Karbonatisierung des Betons einen Einfluss auf die Messwerte haben kann.

Für die Untersuchung von Betonbauteilen stehen uns unter anderem das Ultraschall-Verfahren, das Ultraschall-Echo-Verfahren sowie das Radarverfahren zur Verfügung.

Bestimmung der Homogenität

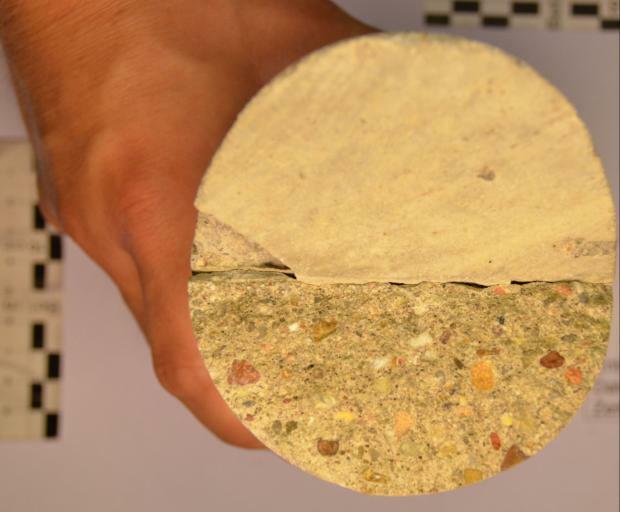

Beurteilung der Homogenität und des Verbunds im Bereich einer Lagerfuge

Kiesnester und Hohllagen

Mit dem Ultraschallverfahren können Betonbauteile zerstörungsfrei hinsichtlich ihrer Homogenität untersucht werden, z.B. zur Lokalisierung von Bereichen mit mangelhafter Ausführungsqualität (Kiesnestern) oder Hohllagen. Weitere Einsatzgebiete des Ultraschallverfahrens sind die Messung der Bauteildicke und die Ortung von Konstruktionselementen in Betonbauteilen (z.B. Hüllrohre).

Bei der zerstörungsfreien Betonprüfung mit Ultraschall werden mithilfe eines Schallsenders elastische Wellen in einem Bauteil angeregt, die nach dem Durchlaufen des Bauteils von einem Empfänger aufgenommen und hinsichtlich Veränderungen analysiert werden. Sind beide Bauteilseiten zugänglich, d.h. der Sender und der Empfänger befinden sich auf gegenüberliegenden Seiten, so handelt es sich um das Durchschallungsverfahren.

Vom Ultraschall-Echo-Verfahren wird gesprochen, wenn sich der Sender und der Empfänger auf derselben Seite des Bauteils befinden. Diese Anordnung ist im Bauwesen der Regelfall.

Die Ultraschallprüfung nutzt den physikalischen Effekt, dass elastische Wellen an Schichtgrenzen reflektiert werden. Die Reflexion ist umso stärker, je größer der Impedanzunterschied zwischen zwei Materialien ist (Produkt zwischen Rohdichte und Ausbreitungsgeschwindigkeit). Aus diesem Grund findet an Grenzflächen zu Luft (Hohllagen, Übergang Bauteil zur Luft) nahezu eine Totalreflexion statt, sogar an Luftschichten mit einer Dicke im Submillimeterbereich.

Anhand der Entnahme von Bohrkernen kann die mangelhafte Betonqualität festgestellt werden

Ortung von Einbauteilen

Für die Ortung von metallischen Einbauteilen wird vorrangig das Radarverfahren angewendet. Bei engmaschiger und mehrlagiger Bewehrungsanordnung („Grenzen“ des Radarverfahrens) empfiehlt sich auch das Ultraschall-Echo-Verfahren zur Detektion von Einbauteilen.

Bei der Ortung von „weichen“ Materialien wie Kunststoffen (z.B. Styropor, Fugenbänder, Lüftungs- und Kabelziehrohre) oder Holz (z.B. Verdrängungskörper) ist die Ultraschallprüfung vorteilhafter, weil der Unterschied der akustischen Eigenschaften dieser Materialien zum Beton deutlich größer ist als der Unterschied zu den dielektrischen Eigenschaften (Radarverfahren).

Ortung von Hohlstellen und Gefügestörungen

Bei Betonbauteilen kann es aufgrund von Einbau- oder Materialfehlern aber auch durch Nichteinhaltung von Konstruktionsregeln (bei der Planung oder auch Ausführung) zu Mängeln in Form von Hohlstellen oder Gefügestörungen (z.B. Kiesnester) kommen. Für diese Untersuchung eignet sich besonders das Ultraschallverfahren (Ultraschall-Echo-Verfahren).

Hierbei hängt die Detektierbarkeit einer Hohlstelle von deren Größe, Geometrie und Materialeigenschaften ab. Aufgrund der Totalreflexion selbst an dünnen Luftschichten kann keine Aussage über die Dicke der Luftschicht bzw. über die Dicke einer hinter der Luftschicht liegenden Schicht getroffen werden. Bei der Ortung von Gefügestörungen sollten die jeweiligen Messergebnisse immer anhand von Sondieröffnungen verifiziert werden.

Die Entnahme von Bohrkernen dient neben der Bestimmung der Betondruckfestigkeit im Labor auch der visuellen Begutachtung der Betonqualität.

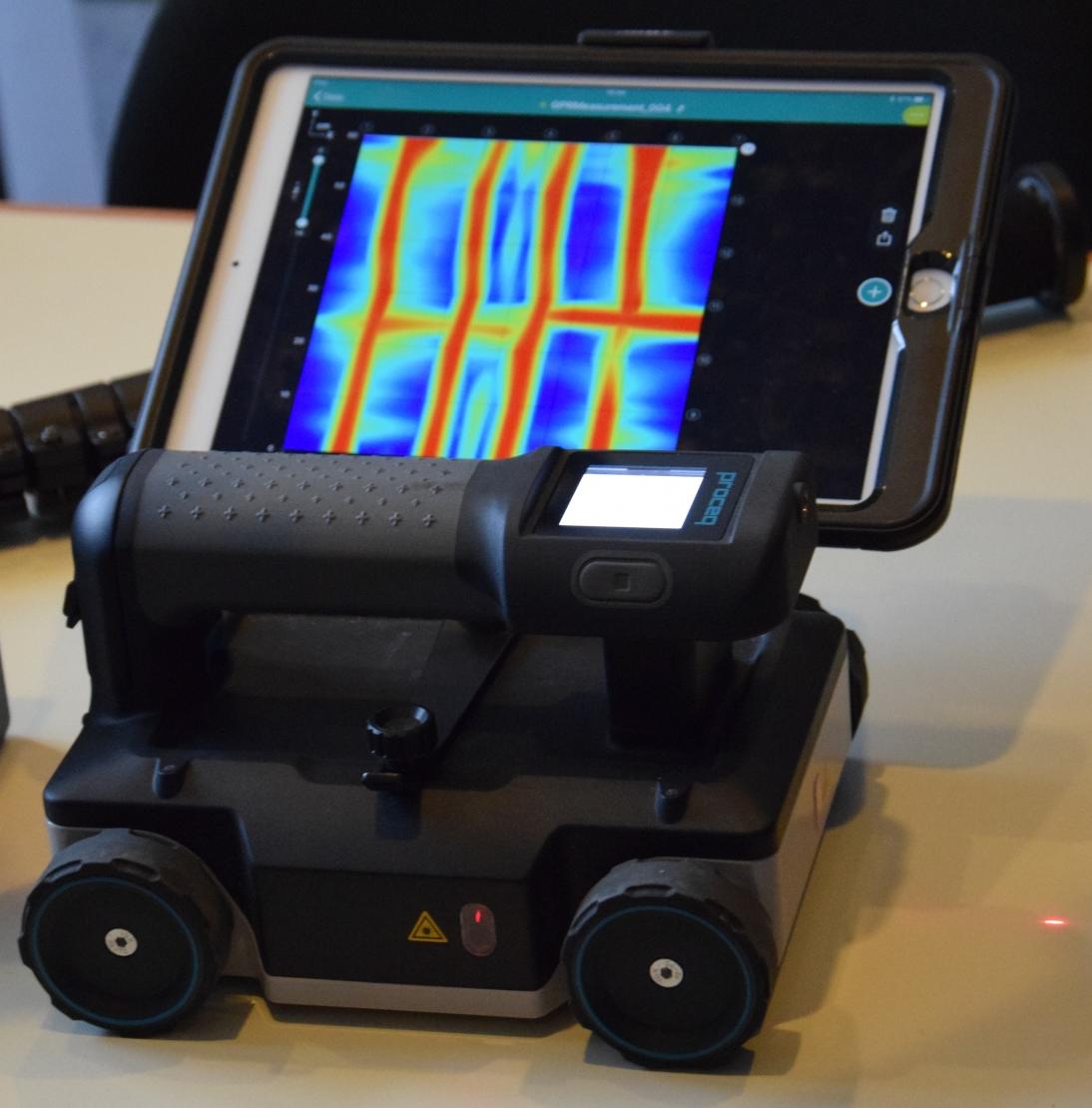

Radargerät

Ortung von Hüllrohren

Typische Anwendungsbereiche zur Ortung von Hüllrohren sind die geplante Ausführung von Bohrungen (z.B. bei Verankerungsbohrungen, Tellerankerbohrungen und auch Bohrungen für eine Bauteilverstärkung mit externen Spanngliedern) und die Untersuchung des Verpresszustands der Spannglieder.

Das gängigste Verfahren für die Ortung von Hüllrohren ist das Radarverfahren. Bei geringen Stababständen der schlaffen Bewehrung (≤ 7cm), bei tiefliegenden und bei nichtmetallischen Hüllrohren kann allerdings auch das Ultraschallverfahren (trotz des größeren Messaufwands) vorteilhaft sein. Die Messungen müssen hierbei allerdings direkt auf der Betonoberfläche durchgeführt werden.

Beurteilung von Dicke und Aufbau einer Bodenplatte

Dickenmessung von Betonbauteilen

Die Dickenmessung von Betonbauteilen wird vorrangig mit dem Ultraschall-Echo-Verfahren durchgeführt, wenn sowohl waagerechte als auch senkrechte Bauteile nur von einer Seite zugänglich sind (z.B. Fundamente, Bodenplatten, Tunnelwände).

Für die Durchführung der oben genannten Prüfaufgaben werden die folgenden Prüfgeräte eingesetzt:

- Radargerät „GPR Live“ der Firma Proceq

- Ultraschallgerät „Pundit PL-200PE“ der Fa. Proceq

Ultraschallgerät Pundit PL-200PE: Dieses Gerät kommt bei Ultraschallmessungen zum Einsatz. Mithilfe verschiedener Ultraschallmessköpfe können sowohl Durchschallungsprüfungen (bei Zugang gegenüberliegender Bauteilseiten) als auch Messungen mit dem Ultraschall-Echo-Verfahren (Zugang von nur einer Bauteilseite) durchgeführt werden